樹脂成形品・加工技術に関する用語解説です。

あ行

-

ISO13485ISO13485とは、医療機器の品質マネジメントシステム-規制目的のための要求事項です。ISO9001の規格要求に追加して、要員の健康、製品の清浄性等が要求されています。メディカルモールド事業部は「歯科用口腔内プラスチック部品の設計及び製造」という認証範囲にて認証取得をしています。

-

圧縮成形一般的な射出成形では樹脂を金型に注入した後に、射出保持圧力により樹脂の密度を高めヒケの防止や寸法を安定させていますが、樹脂は粘度が高く冷却の速度も異なるため、密度のバラツキが発生し、成形歪が生じやすくなります。 圧縮成形は射出前に金型を僅かに開けておき、樹脂を注入後に金型を閉じることで、射出保持圧力の代わりに成形品全体に均等に圧力を加えて密度のバラツキを最小限にする技法です。

-

アドバンスド進んだ、進歩した、前進した、進歩的な、進化した、高度な、上級の 〔機器などが〕高機能の、高度な機能を有する 《コ》〔画面などの設定が〕詳細な 《生物》後生的な 《医》〔病気が〕進行した 《医》〔腫瘍が〕切除不可能な

-

ESD人体や電子機器など帯電した物体同士が接触すると、静電気の放電が発生します。この現象をESD(Electro-Static Discharge)と呼びます。半導体や電子デバイスにおいて、ESDは製品の誤作動や不良の原因となるため、ESDの抑制や除去を行う必要があります。

-

医療機器製造業許可医薬品、医療機器等の品質、有効性及び安全性の確保等に関する法律(医薬品医療機器法)に基づき、医療品の製造を行う場合の業の許可、及び登録の基準が定められております。メディカルモールド事業部は医療機器製造販売業者様からの委託を受け、製造許可の認証を受けております。

-

インサート成形インサート成形とは金属部品と樹脂が一体となった部品を製造するための成形技術です。 樹脂成形の金型の内部に金属部品(インサート部品)を装填した後、金型に樹脂を注入して金属と樹脂を一体成形します。

-

ウエルドレス成形射出成形の不良現象にウエルドラインがあります。これは溶融した樹脂が衝突した部分に発生する現象で、一般ユーザーが見ると「傷」と捉えられる場合もあります。ウエルドレスは特殊成形技術を用いて発生するウエルドを目立たなくする技法です。現在は金型を射出前に加熱し、射出後に冷却して取り出す「ヒート&クール成形法」が主流となっています。

-

薄膜形成/2液混合薄膜を形成する事で、液と液もしくは液と粉等を2室に分けて保管でき、ある一定の力を加えると薄膜が破れるので、液と液、粉と液等を容易に混合することが可能です。当社では歯科向けカプセルや簡易細菌検査容器等にこの技術を利用し、お客様から高い評価を受けております。

-

AR光学部品においては表面反射を抑制し、透過率を向上させる反射防止膜のことを指します。反射防止の原理は素材に対して異なる屈折率の材料をコーティングし、光の干渉を利用して反射率を小さくします。物理的な凹凸がないためAGに比べて高い透明性が得られます。

-

AFP指紋の付着を抑制する機能です。大きく分けて「撥油」と「親油」の2つのタイプがあります。 「撥油」は文字通り指紋を弾かせて目立たなくするもので、「親油」は馴染ませて目立たなくします。

-

AG表面に物理的な小さな凹凸を作り、光を乱反射させて映り込みを防止する機能です。 いわゆる「磨りガラス」調の外観になるため、透明度は低くなります。

-

エンジニアリングプラスチック (エンプラ)熱可塑性プラスチックのうち、分子鎖に炭素以外の元素を導入して強度や耐候性などの性質を改善したものをエンジニアリングプラスチック(エンプラ)と呼び、汎用プラスチックと区別する場合もあります。 特に強度に優れ、耐熱性のような特定の機能を強化してあるプラスチックの一群を指す分類上の名称です。厳密ではありませんが一般には、100℃以上の環境に長時間曝されても、49MPa以上の引っ張り強度と2.5GPa以上の曲げ弾性率を持ったものが該当します。

-

オーバーレイパネル(カバーレンズ)センターインフォメーションディスプレイ(CID)の最表面を飾るパネルです。車両内装の一等地に鎮座するためタッチパネルの機能と高外観が求められる製品となっています。

か行

-

カーボンナノチューブ(CNT)高純度炭化水素を原料とし、微細で曲がりくねった繊維状の様態をしています。プラスチック成形分野では主に導電フィラーとして、プラスチック原料に一定量混ぜ込んで使用されます。均一に添加することが非常に難しい反面、きちんと分散コントロールができれば、静電気対策用途として素晴らしい性能を発揮します。【関連用語:HIPERSITE Wシリーズ】

-

機能部材樹脂製の生産品等に、更に高機能性を持たせたもののことを言います。機能部材の例としては以下のようなものが挙げられます。

・ただ包むだけでなく、水分やガスの透過もストップさせるフィルム。

・導電材が入っていて、静電気由来のごみが付きにくい樹脂トレイ。

・必要な物性を生み出す成形前樹脂ペレット。 -

金属インサート成形成形前に金型内に金属部品を挿入し、射出により金属部品の周りを樹脂で覆い、金属と樹脂を一体化する成形プロセスです。インサート成形は、金属またはさまざまな種類のプラスチックを用いて製造できます。

-

金属調塗装、ミリ波透過金属調塗装は、金属片を含有した塗料を成形品に塗布して金属調の外観を創出する塗装技法で、塗料の性質や塗装方法により、異なる趣の外観を出すことが可能です。 ミリ波(波長が1 – 10mm、30 – 300GHzの周波数の電波)は直進性が強く、広帯域幅を確保でき、環境変化にも左右されにくいため、車載レーダーとしての役割を果たすことが可能です。但し、自動車部品として使用する場合、デザイン的な観点から金属外観部(例えばエンブレム)からミリ波を透過させることが多く、金属光沢ととミリ波透過性は電磁波的に相反する性質であり、これらを両立させるためには、高価なインジウム(In)蒸着を施すのが主流です。 その蒸着の代替として、ミリ波透過が可能な金属調塗装も有効な工法となります。

-

公差解析公差を厳しくすれば部品レベルの製造コストが増大し、公差を緩くすればアセンブリレベルで組み立ての品質低下やコスト増大を招くため、製造・組み立てのバランスを考慮した公差設定が重要になります。 公差解析により、公差による製品への影響を評価しながらコストと品質に配慮した適切な設定を導き出すことができます。

-

高精度歯車複写機、プリンターの画像品質に影響する感光体用駆動歯車、転写ドラム駆動歯車に使用されます。独自の金型構造及び高精度の金型加工を用いてJGMA0級の高精度も対応可能です。

-

コンパウンドコンパウンドとは、ここでは各材料を練り合わせながら任意の分散具合で混ぜ合わせることを言います。

さ行

-

再接着当社ラミネートフィルムは、お客様の工程により、金属やプラスチック・ガラス等に加熱接着する事が可能です。

-

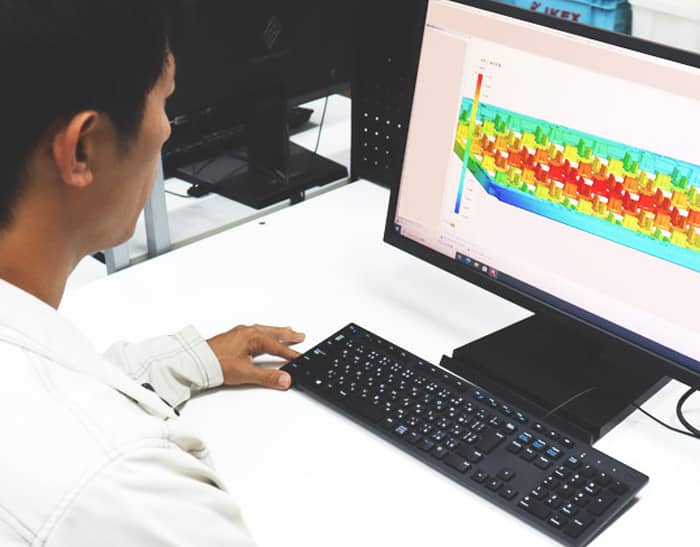

CAEコンピュータによって支援された、製品の設計・製造や工程設計の事前検討などといったエンジニアリングの作業です。あるいはそのためのソフトウェアやツール等を指す場合もあります。 CAE解析を活用することによって、試作機を作成したり実験を行ったりする回数を減らすことができます。当社においては、流動解析/構造解析/光学解析が可能です。

-

CAE解析ものを作る前に解析することにより、作ってから失敗による手直しのロスを防げます。

【静解析】

構造物に対して、一定の荷重を静かに加えた際に、構造物の変位や、ひずみ、応力などをCAE解析します。⇒力を加えたときに、どこが曲がりやすくて、こわれやすいのかを解析することができます。

【熱解析】

熱源があるときに、その熱が構造物とその環境の間との温度との熱伝導をCAEで解析します。 ⇒物に熱が伝わった結果の温度結果をCAE解析することができます。

【熱応力】

物体を熱した際に熱膨張の力が働きます。このとき生じる応力(熱応力)をCAEで解析します。 ⇒熱によって膨らんだ物体の力をCAE解析することができます。 -

CFRTPストロンペグの材質:CFRTP=熱可塑性樹脂(高温で溶ける樹脂)を母材にし炭素繊維(CF)で強化した炭素繊維強化プラスチックで作られています。今日では、宇宙航空体や飛行機・自動車のエンジン部分や小型ドローンのボディーやプロペラ部分に採用され、プラスチックとは思えない強度や耐久性を持ちながら、機体・車体の軽量化を目指す場面に於いて大活躍の材質なのです。

-

シームレスベルト継ぎ目・縫い目(シーム)が無い事をシームレスと言います。筒状のフィルムを作る際、継ぎ目があると段差が出来てしまいますが、シームレスだと段差はなく、使い勝手のよい部品になります。

-

充填充填とは、容器に液や粉等の内容物を詰める事です。当社ではクリーンルームクラス100の環境下で液の充填が可能です。作業前には寒天培地にて落下菌の管理をしており、培地・生理食塩水等の充填実績があります。100ml以下の液量が少ない充填を得意としております。

-

シルクスクリーン印刷孔版画の技法の一種であり、インクが通過する穴とインクが通過しないところを作ることで版画の版を製版し、印刷する技法です。

-

スーパーエンジニアリングプラスチック (スーパーエンプラ)分子鎖にベンゼン環を導入してエンプラよりもさらに性質改善したもののことです。 高機能熱可塑性樹脂であるエンジニアリング・プラスチックの中で、特に強度、耐熱性、耐薬品性などに優れているものを指し、ポリサルフォン(PSU)、ポリエーテル・サルフォン(PES)、ポリフェニレン・サルファイド(PPS)、ポリアリレート(PAr)などがあります。これらはスーパー・エンプラまたは特殊エンプラとも呼ばれ、主に金属の代替部品として使用されます。

-

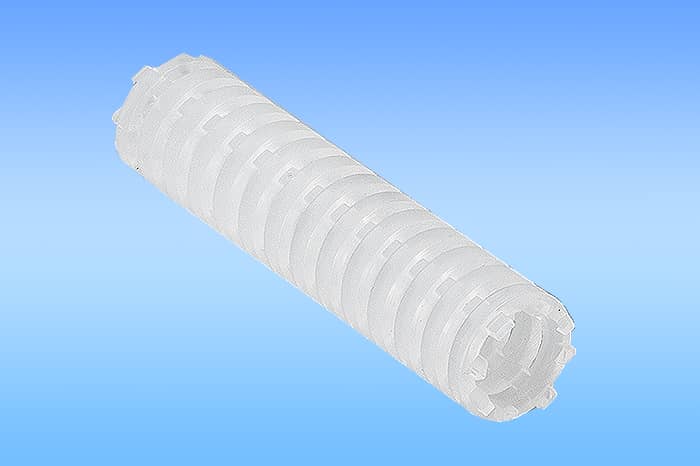

スタティックミキサースタティックミキサーとは回転をする撹拌子がなく、静止したまま混合できる形状です。ミキサー内に入った流体はエレメントにより混合攪拌されます。当社は歯科分野にて当該技術を用いた製品を生産しており、スタティックミキサーを組み込んだ製品として、特許を取得しております。

-

スパッタリング(スパッタ蒸着)真空中のチャンバー内にターゲット(鋼材等)を陰極として設置し、アルゴンガス等を少量入れて電圧を印可します。するとアルゴンガスがプラスイオン化しターゲットに高速で衝突します。衝突するとターゲットの分子が弾け飛ぶためターゲットと向い合せに配置した製品に付着します。 ターゲットと条件の選定により金属調の外観や機能的な成膜を施す技法です。

-

静電気時間的に変化しない電荷,またはそのような電荷分布に伴う電気現象をいいます。電流を扱う動電気に対する用語です。

-

静電破壊半導体の集積回路が静電気の放電によって破壊されることです。帯電したほこりなどが付着することによって生じます。静電気破壊ともいいます。

-

精密押出成形一般に、フィルムは成形後、スリットして幅の精度を出します。当社の成形技術では、筒状として0.1㎜単位での調整が可能です。また、厚み偏差もJIS規格(±10%)より小さく抑える事が可能です。

-

赤外線透過(IR透過)部品不可視光であるIRを選択的に透過させる部品です。当社が製作しているものの一例として、車載レンズ部品があり、主に白線の検知やブレーキアシストなどのセンサー用レンズに使用されています。

-

切削加工ギヤ射出成形品の特性上、ゲート部とウエルド部で寸法差が必ず発生します。この寸法差を抑えるために、正確に樹脂歯車を固定して、精度の高い加工機で、フランジ外径及び内径を同時加工をします。切削加工後は、1~3μmの真円度及び5μm以下の回転振れ精度を得る事が可能です。

た行

-

調液調液とは、液に粉等を混ぜて調合する事です。当社では調液受託サービスを行っております。また、純水装置を保有しており、粉末・薬液等調液実績があります。pHメーターにてpHの測定もできます。 ※危険物は充填できませんのでご承知おき願います。

-

低リタデーションプラスチックなどの高分子材料に光を透過させると境界面で複数の屈折が起きます。これを複屈折と呼びますが、この屈折した光には位相差(リタデーション)が生じております。プラスチック製光学部品にはリタデーションを低減させることを求められています。

-

電気抵抗電流の流れにくさのことであり、単に抵抗ともいいます。単位は【Ω】。

-

導電性樹脂トレイ電気を流す事のできるプラスチックトレイで、静電気の帯電を防止する事ができます。 静電破壊、ゴミの付着等を抑制することができ、電子部品の製造工程、搬送、保管等に使用されています。

-

導電フィラー樹脂に導電性を付与するために加える物質(粉体、繊維など)の事です。導電フィラーには主にカーボン系、金属系、金属酸化物系、金属被覆系、金属酸化物被覆系などの種類があります。当社ではカーボンナノチューブを導電フィラーとした独自材料を開発し、優れた静電気防止特性と低パーティクル性から電子デバイスの分野で幅広く使用されています。

な行

-

二色成形/多色成形多色成形は、異なる色、材質毎に複数の射出装置から、それぞれ1つの金型に同時に成形する方法です。従来複数部品で成立させていたデザインを、多色成形により複合化、少部品化することで工程を削減し、かつ設計自由度を高めることで多彩な加飾デザインを可能とします。

は行

-

パーティクル微小な塵や粒子を指す単語です。半導体や電子デバイスの製造工程では数ナノメートルのパーティクルが不良の原因となるため、いかにパーティクルの発生を抑えられるかが大きな課題となっています。

-

パッド印刷(タンポ印刷)パッド印刷(タンポ印刷とも呼びます。)とは、パターンをエッチングされた平板から転写体にインキを転写し、被印刷物に印刷する方式です。(凹板転写印刷)。弾力のあるシリコンパッドで印刷するため、平面ばかりでなく多少の曲面や凹凸面にも転写が可能です。

-

半導電性導体と不導体の間の電気導電性の事を言います。当社は導電材の混合調整などにより、フィルムにおける電気導電性を任意に調節することが可能です。

-

PEEKフィルム当社は、耐久性の高いスーパーエンジニアリングプラスチックであるPEEK樹脂(ポリエーテルエーテルケトン)に半導電性を付与し、寸法精度の高いフィルムにすることが可能です。

-

H&C成形金型キャビティ表面温度を使用樹脂の熱変形温度付近まで加熱した後に樹脂を射出し、取出し可能温度域まで急冷却する成形法です。射出時の金型表面温度が高いため、鏡面やシボ等の転写性が向上します。スキン層の固化が遅れる為、一般成形と比べてウェルド強度が向上し、見えにくくなります。当社では媒体切替方式と電気ヒータ方式を採用しています。

-

PV値Peak to Vallyeyの略語で理想形状に対しての誤差のPeak(最大値)とValley(最小値)の差がPV値となり、光学面精度を示す数値となります。 数値が小さい程、設計光学面の形状再現性が高い事を意味します。 ヘッドアップディスプレイ用の部品となるレンズや非球面ミラー、センサー用レンズ等は面精度の規格としてPV値が一般的に用いられています。

-

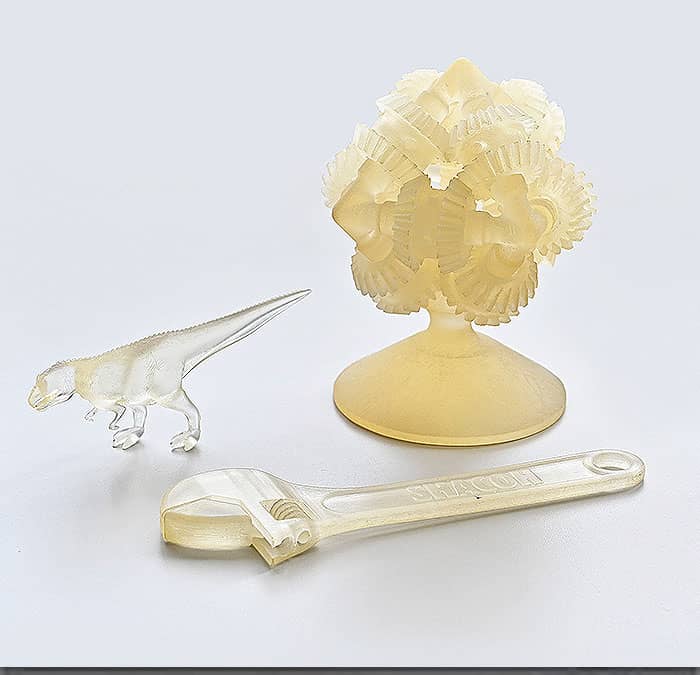

光造形光造形とは、液状の光硬化性樹脂を光ビームで一層ずつ硬化させて、積層することにより形状を作成する技法です。当社では、主に紫外線硬化型アクリル樹脂を用いて、光造形品を制作することが可能です。大きさにもよりますが、3Dモデルがあれば数時間で制作できます。実際の形状を見ていただく事で、お客様にご提案させていただいた形状に対する理解を深めていただいております。

-

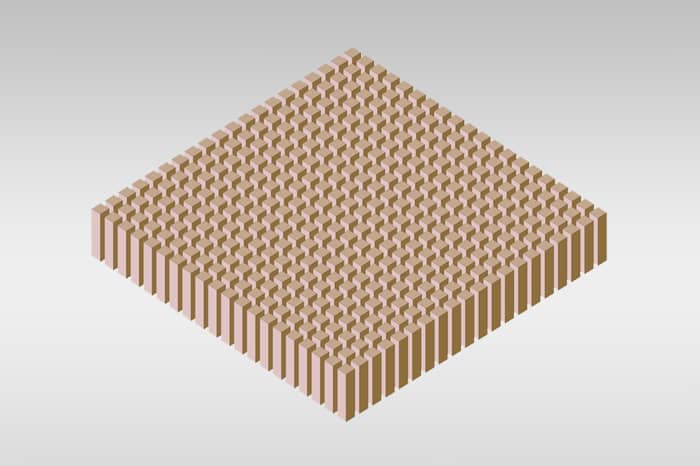

微細加工微細加工とは高精度のマシニングセンタ等でμmオーダー以下の非常に微細な形状を加工する事の総称です。 金型にレンズ形状等の微細加工を実施して射出成形により成形品の表面に微細形状を転写させる事で導光板、フレスネルレンズ、樹脂ミラー等の様々な光学部品の生産が可能となります。 特に高い転写率が要求される部品についてはH&Cを用いた射出成形技術が採用されています。

-

表面コート・研摩材料選択により、要求物性を得られても、その表面状態(粗さなど)が要求内容に合致しない場合、当社ではコーティングや研摩で調整する事が可能です。

-

表面抵抗値プラスチック表面を流れる電流の流れにくさのことです。試験片に電圧をかけ(印加して)、流れる電流を測定し、オームの法則から抵抗値を求めることができます。 試験物の表面の抵抗率。単位は【Ω】。

-

表面抵抗率試験物の単位面積(1cm2)当たりの表面抵抗値。単位は【Ω/sq.】または【Ω/□】 シート抵抗や面抵抗率とも呼ばれています。

-

フィルムインサート加飾や賦型したフィルムを枚葉で金型にインサートし、成形樹脂を裏打ちして成形品とする技法で、フィルム表面に様々な機能を持たせることも可能です。インモールド成形と比べると賦型したフィルムを使用することで深絞り形状にも対応でき、フィルムを選定する事により裏打ち樹脂にかかわらず鉛筆硬度も2H以上を得ることが可能です。

-

複合樹脂(材料)2種類以上の材料を組み合わせた材料のことで、もともとの材料よりも優れた特性を持つ材料です。目的や用途によって組み合わせる材料を選ぶこともできます。(複合材料は材料の中心になっている素材によって分類され、合成樹脂が母材になっている場合の他に、金属が母材のもの、セラミックが母材のものがあります。)

-

賦型フィルムインサートにおいては成形金型の形状に合わせるため、高圧圧空成形機を用いてフィルムを成形する技法です。

-

プラスチックプラスチックとは「熱によって成形できる材料=thermo plastic resin」の略語であり、有機化合物のうち、常温では個体であるが加熱または加圧により所定の形に成形できる材料の総称でした。その後、熱によって硬化し成形できる樹脂が開発され、本来の熱によって流動化し成形する樹脂と区別するため、前者を熱硬化性プラスチック、後者を熱可塑性プラスチックとして分類されました。現在では単にプラスチックという場合は合成樹脂およびそれらの成形物を指しています。 プラスチックの一般的な利点としては、成形加工だけで複雑な形状の製品が得られること、腐食しないため表面処理が不要であること、素材自体に着色が可能なことなどが挙げられます。この結果金属製品に比べて加工工程が単純化できるため、コスト的に非常に有利となります。 その他にもプラスチックには軽いこと、耐水性や電気絶縁性が高いことなどが特徴としてありますが、金属に比べての欠点としては耐熱性に乏しいこと、弾性率が小さいことが挙げられます。

-

プラスチックレンズ光を屈折させて集光、拡散させる光学素子です。 プラスチックレンズの長所は軽量である事、耐衝撃に優れている事などが挙げられます。 金型を用いた射出成形により大量生産も可能となります。

-

ヘッドアップディスプレイ人間の視野の中に、周囲の光景に溶け込むように重ね合わせて情報を投影させる表示装置の事を言います。自動車分野ではフロントガラスに運転者向けの基本情報(速度表示・カーナビゲーションガイド・ナイトビューなど)の表示に使用されています。

-

ホットスタンプ熱転写技術の一種で、ホットスタンプ箔を利用して、専用の機械での加圧、加熱によって金属調の文字、絵柄などを被転写物に転写する加工法です。インキを使用しない乾式印刷の一種です。

ま行

-

摩擦帯電静電気による現象の一種で、異なる二種の物質を擦り合わせることで、一方から他方へ電荷(多くの場合、電子)が移動します。物質同士が接触すると、それぞれの仕事関数の差によって物質間で電子が移動することが主な要因です。

-

マスキング塗装非塗装範囲を治具で覆い、塗料の付着を防止する技法です。一部品の中で複数の色を分けたい場合や塗装箇所を限定したい場合に用いられます。治具の種類としては主に電鋳治具やプラスチックによるマスク治具が使用されます。

-

無菌検査無菌検査とは、培地を用いて充填したものに微生物(細菌又は真菌)が存在しない事を確認する検査です。無菌検査を行う事で、品質保証された充填品を納入させていただきます。

-

滅菌滅菌とは、微生物(主に細菌類)を完全に殺滅又は除去する事です。当社ではオートクレーブ滅菌装置を所有しており、飽和水蒸気中で加熱することによって微生物を殺滅する事が可能です。

や行

-

UVクリア塗装特定の波長域の紫外線のみに反応する特殊樹脂を使った塗装です。鉛筆硬度が2H以上あり傷がつきにくく、透明性が高いため自動車のヘッドライトをはじめ、ハードコートとして用いられています。

ら行

-

ラミネートフィルム基材の片面及び両面に樹脂を貼ったフィルムの事を言います。基材(アルミ箔・各金属箔)や貼る樹脂等、及びその厚み等は任意に選択が出来ます。

わ行

-

ワンタッチキャップワンタッチキャップは蓋の開封操作が片手で出来、誤動作による蓋の開封を防止したキャップです。